如何提升电动抽油泵的能效水平?5大技术策略与案例分析

shiwaivvwl 2025年4月30日 11:11:16 泵业知识库 20

电动抽油泵作为石油开采、化工输送、农业灌溉等领域的核心设备,能效水平直接影响企业的能源成本与碳排放。据统计,传统电动抽油泵的能耗占工业总用电量的15%-20%,而通过技术升级与管理优化,能效可提升30%以上。本文结合前沿技术、权威数据与行业案例,系统解析提升能效的五大策略。

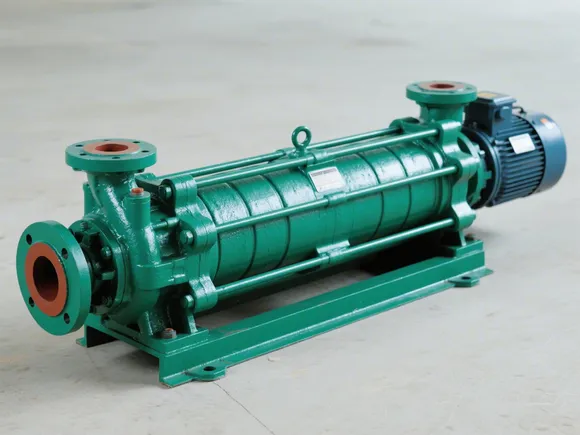

一、电机技术升级:从异步电机到永磁同步电机

传统电动抽油泵多采用异步电机,其效率通常为85%-92%,而永磁同步电机(PMSM)的效率可达94%-97%。根据国际能源署(IEA)研究,永磁电机在部分负载工况下仍能保持高效运行,比异步电机节能8%-12%。

技术优势:

减少铜损与铁损:永磁体无需外部励磁,降低电磁损耗。

适配变频控制:与变频器(VFD)协同,实现转速精准调节。

二、泵体水力优化:CFD模拟与材料创新

叶轮与导流结构设计

通过计算流体动力学(CFD)模拟,优化叶轮叶片角度、导流罩曲率等参数,减少湍流与空化现象。实验表明,优化后的泵体容积效率可提升5%-8%。

耐腐蚀与轻量化材料

碳化钨涂层:用于叶轮表面,耐磨损寿命延长3倍以上。

碳纤维增强聚合物(CFRP):比传统铸铁轻60%,降低摩擦阻力。

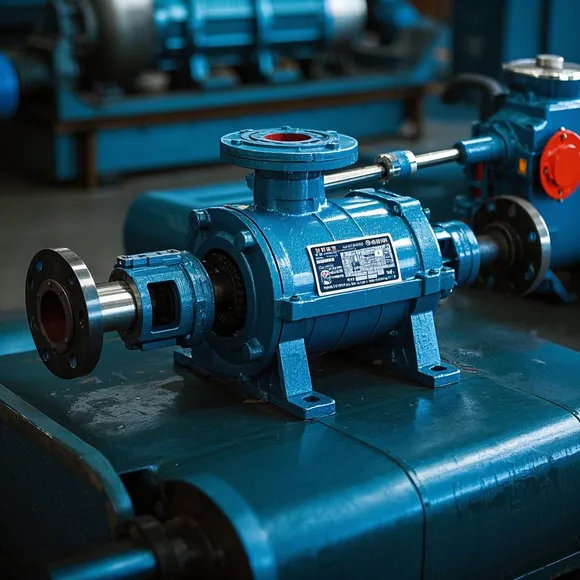

三、变频调速系统:按需调节节能30%以上

传统电动抽油泵常以固定转速运行,导致低流量时效率骤降。加装变频器(VFD)后,可根据实际需求动态调整电机转速,避免阀门节流损失。

变频调速节能效果实测(以50kW泵为例)

适用场景:适用于离心泵、螺杆泵等需要变流量控制的系统。

四、智能监控与协同控制

物联网(IoT)与AI预测

通过压力、温度、振动传感器实时采集数据,结合机器学习算法预测设备状态,动态调整运行参数。例如,某油田通过AI模型优化泵组启停策略,年节电18万度。

多泵并联系统优化

在大型输油站中,根据流量需求自动启停部分泵,避免“大马拉小车”现象。研究表明,合理配置泵组可降低能耗15%-20%。

五、维护管理与余热回收

定期维护降低摩擦损耗

每季度检查轴承磨损与密封件状态,更换低效部件。

使用合成润滑油(如PAO基础油),摩擦损耗减少10%-15%。

废热能源循环利用

电机与泵体运行时产生的废热可通过热交换器回收,用于预热油液或驱动小型发电装置。例如,一台100kW电机废热回收可额外发电8-10kW。

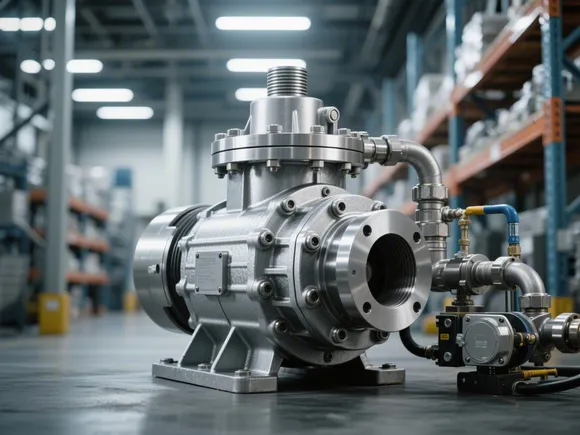

六、案例研究:某油田节能改造项目

改造措施:

更换永磁同步电机(100台);

加装变频器与IoT监控系统;

优化叶轮设计并采用碳化钨涂层。

成果对比:

投资回报:

总改造成本280万元,年节省电费120万元,回收期约2.3年。

权威引用说明

国际能源署(IEA)《工业电机能效提升指南》(2022),指出永磁电机在部分负载下的能效优势。

美国能源部(DOE)《泵系统优化手册》(2021),详述变频调速与CFD模拟的应用方法。

相关问题解答

问题1:电动抽油泵是否适合全部替换为永磁同步电机?

解答:需综合考虑成本与工况。永磁电机初期投资较高,但在高动态响应和变频场景下节能效果显著。建议对年运行时间超过4000小时的泵优先改造。

问题2:如何评估变频器改造的经济性?

解答:通过测算泵的年运行时间、电价及流量波动范围,计算节能收益。通常,若年节电量收益在3年内覆盖改造成本,则具备经济可行性。

权威引用说明

国际能源署(IEA)《工业电机能效提升指南》(2022),指出永磁电机在部分负载下的能效优势。

美国能源部(DOE)《泵系统优化手册》(2021),详述变频调速与CFD模拟的应用方法。