清水泵维护保养核心技术与精细化管理指南

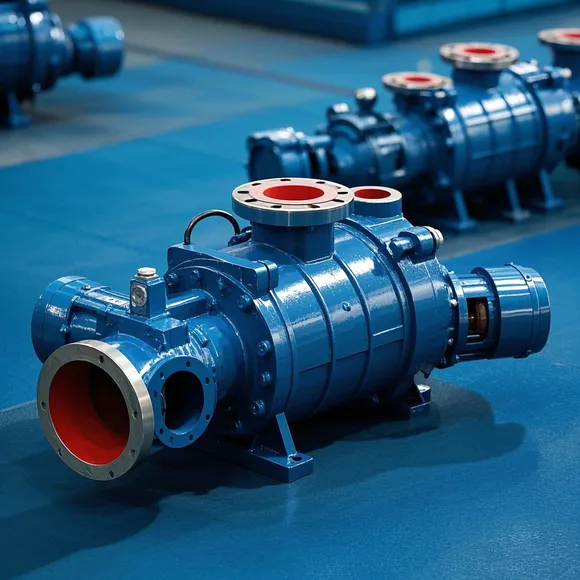

在工业生产、市政供水、农业灌溉及民用场景中,清水泵作为输送清洁液体(如水、轻质油等)的核心设备,其稳定运行直接影响生产效率和生活用水质量。尽管清水泵输送介质杂质较少,但长期运行仍会面临磨损、腐蚀、密封失效等问题。科学规范的维护保养是延长清水泵使用寿命、保障高效运行的关键。本文从专业角度解析清水泵维护保养要点,助力用户实现设备的精细化管理。

泵体完整性:定期查看泵体、进出口管道是否有裂纹、渗漏或变形,重点检查法兰连接处密封垫是否老化破损,避免因液体泄漏导致效率下降或设备锈蚀。

安装稳固性:确认泵组基础螺栓、电机连接螺栓无松动,防止运行时振动过大造成轴承磨损或叶轮偏移。

防腐涂层维护:对露天或潮湿环境中的清水泵,检查表面防腐涂层是否脱落,及时补涂防锈漆以抵御水汽侵蚀。

电流与电压:通过电机控制柜监测运行电流是否在额定范围内(波动不超过 ±10%),电压稳定值需符合电机铭牌要求(如 380V±10%),异常波动可能预示电机故障或叶轮卡滞。

流量与扬程:对比实际运行参数与设计参数,若流量下降超过 5% 或扬程不足,可能是叶轮磨损、吸入管路漏气或阀门开度异常所致。

温度与振动:使用红外测温仪检测电机轴承温度(正常≤75℃)、泵体温度(正常≤60℃),振动值通过测振仪控制在≤4.5mm/s(ISO 1940 标准 G6.3 级),超标需立即停机排查。

机械密封:观察密封处是否有滴漏(允许微量渗漏≤5ml/h),若出现连续滴水,需检查动静环磨损情况或弹簧弹力是否衰减。

填料密封:对于采用填料密封的老式泵,调整压盖松紧至每分钟 10-20 滴渗漏量,过度压紧会导致轴套过热磨损。

叶轮深度清洁:每季度停机拆卸叶轮,清除表面水垢、铁锈及附着杂物(可用 5% 柠檬酸溶液浸泡后刷洗),避免结垢导致叶轮动平衡失衡,引发振动故障。

蜗壳与流道疏通:检查泵体蜗壳内壁磨损程度,使用内窥镜观察流道是否有异物堵塞,特别是吸入端滤网(若配备)需定期清洗,防止杂质进入叶轮。

动平衡校验:叶轮累计运行 5000 小时后,需进行动平衡测试(精度等级 G2.5),不平衡量超过允许值时通过配重块校正或更换新叶轮。

润滑脂管理:根据轴承型号选择适配润滑脂(如锂基脂 GB/T 7324-2010),运行中每 2000 小时补脂一次,补脂量为轴承腔容积的 1/3-1/2,过量填充会导致散热不良。

轴承磨损检测:通过听诊器监听轴承运行声音,若出现周期性异响(如滚珠破碎声),或通过频谱分析发现 1× 转频处振动能量集中,需及时更换轴承(建议采用 SKF、FAG 等品牌原厂件)。

绝缘电阻测试:每年用 500V 兆欧表检测电机绕组绝缘电阻(定子绕组≥2MΩ,转子绕组≥0.5MΩ),低于标准值时进行烘干处理或绕组修复。

碳刷与滑环维护:针对绕线式电机,检查碳刷磨损程度(剩余长度需≥原长 1/2),清理滑环表面氧化层(用 00 号砂纸抛光),确保接触良好无火花。

冬季防冻保护:

夏季散热优化:

高扬程工况:定期检查止回阀密封性,防止停泵时逆流导致叶轮反转损伤;

频繁启停场景:加装软启动器或变频控制柜,减少电流冲击对电机绕组和轴承的损耗;

含少量杂质介质:在吸入端加装精度 50-100μm 的 Y 型过滤器,防止砂粒、焊渣等硬质颗粒磨损叶轮。

吸入管路漏气:涂抹肥皂水检测接口,更换密封垫并紧固螺栓;

叶轮磨损 / 腐蚀:拆卸检查叶片厚度,堆焊修复或更换叶轮(建议采用 304 不锈钢材质);

泵内气蚀:观察吸入口压力(需≥汽化压力 + 0.3MPa),降低安装高度或加粗吸入管管径。

机械振动:优先检查联轴器对中偏差(轴向≤0.05mm,径向≤0.10mm),超差时使用激光对中仪重新校准;

水力振动:若液体含气量超过 5%,在吸入端增设排气阀;叶轮叶片数与蜗壳隔舌匹配不当(建议叶片数≥5 片),需联系厂家优化设计。

(一)标准化保养周期表

| 项目 | 日常(每次运行前) | 月度 | 季度 | 年度 |

|---|

| 外观检查 | √ | - | - | - |

| 运行参数监测 | √ | - | - | - |

| 润滑脂补充 | - | √ | - | - |

| 叶轮清洁 | - | - | √ | - |

| 电机绝缘测试 | - | - | - | √ |

基础档案:建立设备台账,记录型号(如 ISW80-160)、额定参数、安装日期、厂家技术手册等;

维护日志:详细记录每次保养时间、更换部件(如轴承型号 6205-2RS)、故障处理过程及耗材用量;

趋势分析:通过 EXCEL 绘制运行参数曲线(如电流 - 时间图),预判部件老化趋势,制定预防性维护计划。

智能监测系统:加装振动传感器、温度变送器与 PLC 控制系统,实现 24 小时在线监测,异常数据自动报警(如振动值≥7.1mm/s 时触发停机);

节能改造:针对运行效率低于 70% 的老旧泵,更换为高效节能型清水泵(如采用 CFD 优化设计的叶轮,效率可提升 8%-12%);

原厂配件管理:优先采购制造商认证的备品备件(如格兰富、凯泉等品牌原厂密封件),避免因副厂件精度不足导致的连锁故障。

清水泵的维护保养是一项融合机械原理、材料科学与设备管理的系统性工作。通过建立规范化的日常监测机制、周期性保养流程及故障预判体系,可有效提升设备可靠性,降低停机损失。用户需结合实际工况制定个性化维护方案,同时关注行业新技术(如陶瓷涂层防腐、永磁同步电机应用),持续优化设备性能,实现清水泵全生命周期价值最大化。